- 骨料自動配料控制系統(tǒng)

- 粉體自動稱重配料控制系統(tǒng)

- HLCB1C3/1.76t 1-HLCB1C3/1.76t-1稱重傳感器 HBM

- HLCB1C3/1.1t 1-HLCB1C3/1.1t-1稱重傳感器 HBM

- 鋼鐵廠自動稱重配料控制系統(tǒng)

- 混凝土自動稱重配料系統(tǒng)

- 反應(yīng)釜自動稱重配料系統(tǒng)

- 全自動骨料配料系統(tǒng)

- C2/20T 1-C2/20T_C2稱重傳感器 HBM

- HLCB1C3/220kg 1-HLCB1C3/220kg-1稱重傳感器 HBM

- HLCB1C3/550kg 1-HLCB1C3/550kg-1稱重傳感器 HBM

產(chǎn)品分類一覽

系統(tǒng)工程:

自動配料系統(tǒng)

氣力輸送系統(tǒng)

料罐自動稱重配料系統(tǒng)

料罐自動稱重配料控制系統(tǒng)

所屬類目:料罐配料系統(tǒng)

料罐自動配料系統(tǒng)產(chǎn)品介紹:

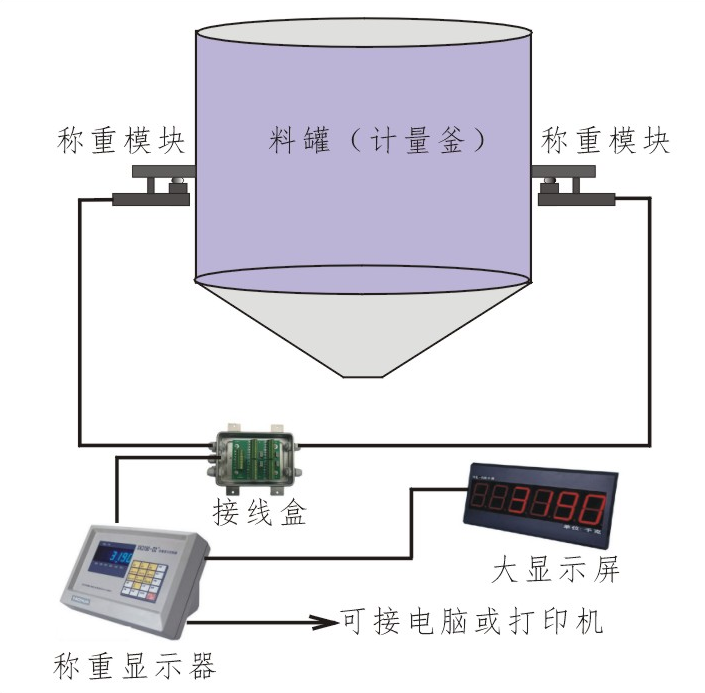

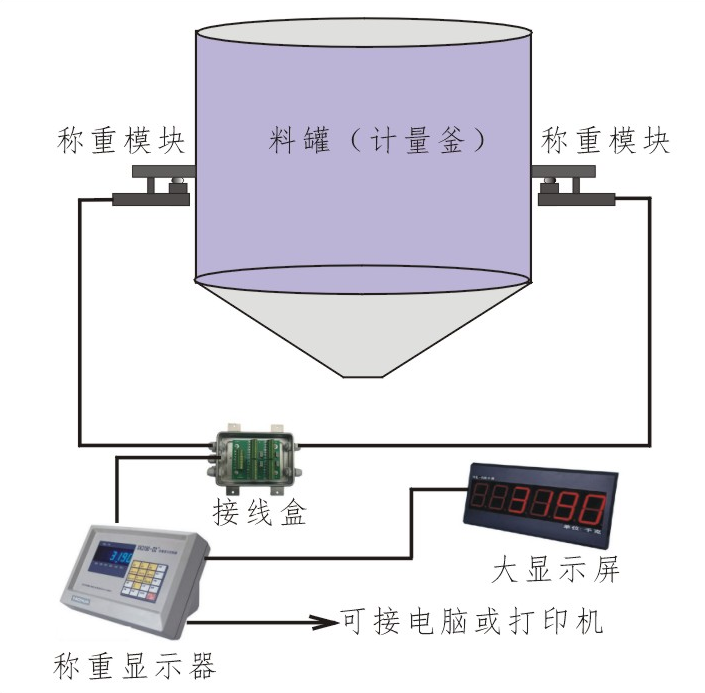

一套完整的料罐稱重系統(tǒng)是由稱重模塊、接線盒、稱重儀表、連接線纜及管件組成。

料罐自動配料系統(tǒng)相關(guān)系統(tǒng):

食品行業(yè)自動配料稱重系統(tǒng)

化工行業(yè)自動配料稱重系統(tǒng)

醫(yī)藥行業(yè)自動配料稱重系統(tǒng)

飼料行業(yè)自動配料稱重系統(tǒng)

油品行業(yè)自動配料稱重系統(tǒng)

稱重計(jì)量配料系統(tǒng)

涂料自動稱重配料控制系統(tǒng)

油漆自動稱重配料控制系統(tǒng)

水泥立磨石膏秤配料系統(tǒng)

脫硫石膏秤配料系統(tǒng)

熟料秤配料系統(tǒng)

混合料秤配料系統(tǒng)

料塔稱重配料系統(tǒng)

料斗秤稱重配料系統(tǒng)

儲罐稱重配料系統(tǒng)

飼料塔稱重配料系統(tǒng)

油料涂料液體自動稱重配料系統(tǒng)

鋰電池正負(fù)極材料自動稱重配料系統(tǒng)

鋰電池電解液自動稱重配料系統(tǒng)

電池隔膜原材料涂料配料系統(tǒng)

商混攪拌站稱重模塊

商混攪拌站自動稱重配料系統(tǒng)

鋼構(gòu)料倉應(yīng)變傳感器稱重模塊配料系統(tǒng)

失重控制系統(tǒng)

潤滑油攪拌釜稱重設(shè)備

料罐配料系統(tǒng)優(yōu)點(diǎn):

1. 減少工人接觸化工材料的機(jī)會,大大減少工人,降低勞動強(qiáng)度,改善工人的健康保護(hù)。

2. 避免人為因素對配料的影響,保證產(chǎn)品質(zhì)量的穩(wěn)定,提高工廠的質(zhì)量和效率。

3.混合機(jī)自動配料系統(tǒng)根據(jù)原料的特性,采用不同的加料機(jī)構(gòu)和控制算法,提高配料效率,滿足生產(chǎn)要求。

4. 自動配料系統(tǒng),采用給料速度控制技術(shù),滿足原料的最小用量和精度要求。

5. 控制系統(tǒng),自動保存每次稱重記錄及原料使用批號,實(shí)現(xiàn)質(zhì)量可追溯。

6. 性能可靠的控制器部件和專業(yè)加工,保證系統(tǒng)的穩(wěn)定性;異常報(bào)警功能,保證配料的可靠性。

7. 操作方便,只需按下按鈕即可完成一批配料。

料罐自動稱重配料系統(tǒng)動作流程

1、四套稱重槽分別裝置了計(jì)量傳感器,并以BCD碼方式連接輸入到開關(guān)量輸入模塊,經(jīng)計(jì)算變換成稱重槽的重量,去皮重后即為稱重槽的零位。本系統(tǒng)設(shè)計(jì)停機(jī)時(shí)對每套稱重槽進(jìn)行人工檢零,可監(jiān)視稱重槽的零位是否正常;在連續(xù)配料運(yùn)行過程中進(jìn)行自動檢零,可修正稱重槽的零位變動,確保計(jì)量精度。

2、操作者點(diǎn)擊配料運(yùn)行過程開始后,PLC控制第一種原料加料的電磁閥開啟,該種原料徐徐加入稱重槽,計(jì)算機(jī)實(shí)時(shí)監(jiān)測稱重槽下荷重傳感器傳送過來的荷重信號,與配方設(shè)定的目標(biāo)值進(jìn)行比較,當(dāng)達(dá)到設(shè)定的配方目標(biāo)值后PLC控制輸出被斷開,第一種原料加料電磁閥關(guān)閉,待穩(wěn)定后測得稱重槽和已加入原料的總重,并以此值作為第二種原料加料前的零位。

3、緊接著開始第二種原料的加料過程,如此反復(fù)至第二、第三、……,直至第8種原料加料完畢。

4、加料過程結(jié)束并滿足預(yù)先設(shè)定的全部放料條件,放料過程開始。放料電磁閥之一開啟,混合料在重力作用下自然流入相應(yīng)的攪拌罐。系統(tǒng)實(shí)時(shí)監(jiān)測稱重槽下計(jì)量傳感器傳送過來的信號,當(dāng)檢測到稱重槽總重量恢復(fù)到初始零位時(shí),放料電磁閥關(guān)閉,放料過程結(jié)束。

5、操作者可預(yù)先設(shè)定每次放料開啟放料電磁閥的順序,以便按工藝要求把混合料放至指定的攪拌罐之中。

6、系統(tǒng)可記錄運(yùn)行中的罐號,每一種原料的實(shí)際加料量,與配方設(shè)定目標(biāo)值的偏差,加料起止時(shí)分和加料時(shí)間,以及放料起止時(shí)分和放料時(shí)間等運(yùn)行數(shù)據(jù)。

7、通過上位機(jī)應(yīng)用程序,可查詢和打印系統(tǒng)運(yùn)行的原始數(shù)據(jù)和統(tǒng)計(jì)報(bào)表。

相關(guān)系統(tǒng)工程推薦如下:

稱重配料系統(tǒng)

涂料自動稱重配料控制系統(tǒng)

耐火材料配料系統(tǒng)

鎳氫電池料自動稱重配料系統(tǒng)

料罐配料控制系統(tǒng)相關(guān)內(nèi)容拓展閱讀:

料罐自動配料控制系統(tǒng)受混合生產(chǎn)工藝和設(shè)備的限制,料罐自動稱重配料控制系統(tǒng)開發(fā)一套功能完整的自動配料系統(tǒng),料罐自動配料稱重控制系統(tǒng)不僅控制過程復(fù)雜,而且料罐自動稱重配料系統(tǒng)設(shè)備投資巨大。

另一方面,考慮到料罐自動配料稱重系統(tǒng)現(xiàn)有交流儲料罐混合大都采用PLC控制系統(tǒng),如果料罐自動配料控制系統(tǒng)充分利用現(xiàn)有PLC資源,料罐稱重配料系統(tǒng)以PLC作為主控,普通C作為上位機(jī),料罐自動配料控制系統(tǒng)設(shè)計(jì)方案參考利用管道技術(shù)和PLC的中斷通信機(jī)制。

料罐稱重自動配料系統(tǒng)通過電子稱采集到的重量信號,自動控制稱重,操作人員通過鍵盤或鼠標(biāo)在上位機(jī)人機(jī)界面(HMI)上輸入加料信息(加料種類、重量等),監(jiān)視上料控制的全過程,打印加料生產(chǎn)報(bào)表,實(shí)現(xiàn)上料過程的測控管一體化,料罐自動配料控制系統(tǒng)技術(shù)資料為一種切實(shí)可行的有效方法。

料罐自動配料控制系統(tǒng)上料過程包括:加料等待、稱料、放料等待、放料及退料等五個(gè)階段。料罐自動配料控制系統(tǒng)生產(chǎn)線技術(shù)改造在加料等待階段,料罐自動配料稱重控制系統(tǒng)小車停反應(yīng)釜后加料口位置上等待控制命令。

料罐自動配料稱重系統(tǒng)在稱料階段,根據(jù)料罐自動配料控制系統(tǒng)操作人員輸入的加料參數(shù),料罐自動配料系統(tǒng)小車自動行走至指定的料位下,到位后鎖定位置,料罐稱重自動配料系統(tǒng)料倉振動電機(jī)開啟振料。

【廣州★南創(chuàng)】公司:供應(yīng)全自動配料系統(tǒng),配料稱重控制系統(tǒng),料罐自動配料系統(tǒng),稱重設(shè)備【中國十大自動配料系統(tǒng)★集成供應(yīng)商】電:020-82303306。專業(yè)提供料罐稱重配料控制系統(tǒng)設(shè)計(jì)方案、工作原理、稱重傳感器選型及報(bào)價(jià)。

所屬類目:料罐配料系統(tǒng)

料罐自動配料系統(tǒng)產(chǎn)品介紹:

一套完整的料罐稱重系統(tǒng)是由稱重模塊、接線盒、稱重儀表、連接線纜及管件組成。

料罐自動配料系統(tǒng)相關(guān)系統(tǒng):

食品行業(yè)自動配料稱重系統(tǒng)

化工行業(yè)自動配料稱重系統(tǒng)

醫(yī)藥行業(yè)自動配料稱重系統(tǒng)

飼料行業(yè)自動配料稱重系統(tǒng)

油品行業(yè)自動配料稱重系統(tǒng)

稱重計(jì)量配料系統(tǒng)

涂料自動稱重配料控制系統(tǒng)

油漆自動稱重配料控制系統(tǒng)

水泥立磨石膏秤配料系統(tǒng)

脫硫石膏秤配料系統(tǒng)

熟料秤配料系統(tǒng)

混合料秤配料系統(tǒng)

料塔稱重配料系統(tǒng)

料斗秤稱重配料系統(tǒng)

儲罐稱重配料系統(tǒng)

飼料塔稱重配料系統(tǒng)

油料涂料液體自動稱重配料系統(tǒng)

鋰電池正負(fù)極材料自動稱重配料系統(tǒng)

鋰電池電解液自動稱重配料系統(tǒng)

電池隔膜原材料涂料配料系統(tǒng)

商混攪拌站稱重模塊

商混攪拌站自動稱重配料系統(tǒng)

鋼構(gòu)料倉應(yīng)變傳感器稱重模塊配料系統(tǒng)

失重控制系統(tǒng)

潤滑油攪拌釜稱重設(shè)備

料罐配料系統(tǒng)優(yōu)點(diǎn):

1. 減少工人接觸化工材料的機(jī)會,大大減少工人,降低勞動強(qiáng)度,改善工人的健康保護(hù)。

2. 避免人為因素對配料的影響,保證產(chǎn)品質(zhì)量的穩(wěn)定,提高工廠的質(zhì)量和效率。

3.混合機(jī)自動配料系統(tǒng)根據(jù)原料的特性,采用不同的加料機(jī)構(gòu)和控制算法,提高配料效率,滿足生產(chǎn)要求。

4. 自動配料系統(tǒng),采用給料速度控制技術(shù),滿足原料的最小用量和精度要求。

5. 控制系統(tǒng),自動保存每次稱重記錄及原料使用批號,實(shí)現(xiàn)質(zhì)量可追溯。

6. 性能可靠的控制器部件和專業(yè)加工,保證系統(tǒng)的穩(wěn)定性;異常報(bào)警功能,保證配料的可靠性。

7. 操作方便,只需按下按鈕即可完成一批配料。

料罐自動稱重配料系統(tǒng)動作流程

1、四套稱重槽分別裝置了計(jì)量傳感器,并以BCD碼方式連接輸入到開關(guān)量輸入模塊,經(jīng)計(jì)算變換成稱重槽的重量,去皮重后即為稱重槽的零位。本系統(tǒng)設(shè)計(jì)停機(jī)時(shí)對每套稱重槽進(jìn)行人工檢零,可監(jiān)視稱重槽的零位是否正常;在連續(xù)配料運(yùn)行過程中進(jìn)行自動檢零,可修正稱重槽的零位變動,確保計(jì)量精度。

2、操作者點(diǎn)擊配料運(yùn)行過程開始后,PLC控制第一種原料加料的電磁閥開啟,該種原料徐徐加入稱重槽,計(jì)算機(jī)實(shí)時(shí)監(jiān)測稱重槽下荷重傳感器傳送過來的荷重信號,與配方設(shè)定的目標(biāo)值進(jìn)行比較,當(dāng)達(dá)到設(shè)定的配方目標(biāo)值后PLC控制輸出被斷開,第一種原料加料電磁閥關(guān)閉,待穩(wěn)定后測得稱重槽和已加入原料的總重,并以此值作為第二種原料加料前的零位。

3、緊接著開始第二種原料的加料過程,如此反復(fù)至第二、第三、……,直至第8種原料加料完畢。

4、加料過程結(jié)束并滿足預(yù)先設(shè)定的全部放料條件,放料過程開始。放料電磁閥之一開啟,混合料在重力作用下自然流入相應(yīng)的攪拌罐。系統(tǒng)實(shí)時(shí)監(jiān)測稱重槽下計(jì)量傳感器傳送過來的信號,當(dāng)檢測到稱重槽總重量恢復(fù)到初始零位時(shí),放料電磁閥關(guān)閉,放料過程結(jié)束。

5、操作者可預(yù)先設(shè)定每次放料開啟放料電磁閥的順序,以便按工藝要求把混合料放至指定的攪拌罐之中。

6、系統(tǒng)可記錄運(yùn)行中的罐號,每一種原料的實(shí)際加料量,與配方設(shè)定目標(biāo)值的偏差,加料起止時(shí)分和加料時(shí)間,以及放料起止時(shí)分和放料時(shí)間等運(yùn)行數(shù)據(jù)。

7、通過上位機(jī)應(yīng)用程序,可查詢和打印系統(tǒng)運(yùn)行的原始數(shù)據(jù)和統(tǒng)計(jì)報(bào)表。

相關(guān)系統(tǒng)工程推薦如下:

稱重配料系統(tǒng)

涂料自動稱重配料控制系統(tǒng)

耐火材料配料系統(tǒng)

鎳氫電池料自動稱重配料系統(tǒng)

料罐配料控制系統(tǒng)相關(guān)內(nèi)容拓展閱讀:

料罐自動配料控制系統(tǒng)受混合生產(chǎn)工藝和設(shè)備的限制,料罐自動稱重配料控制系統(tǒng)開發(fā)一套功能完整的自動配料系統(tǒng),料罐自動配料稱重控制系統(tǒng)不僅控制過程復(fù)雜,而且料罐自動稱重配料系統(tǒng)設(shè)備投資巨大。

另一方面,考慮到料罐自動配料稱重系統(tǒng)現(xiàn)有交流儲料罐混合大都采用PLC控制系統(tǒng),如果料罐自動配料控制系統(tǒng)充分利用現(xiàn)有PLC資源,料罐稱重配料系統(tǒng)以PLC作為主控,普通C作為上位機(jī),料罐自動配料控制系統(tǒng)設(shè)計(jì)方案參考利用管道技術(shù)和PLC的中斷通信機(jī)制。

料罐稱重自動配料系統(tǒng)通過電子稱采集到的重量信號,自動控制稱重,操作人員通過鍵盤或鼠標(biāo)在上位機(jī)人機(jī)界面(HMI)上輸入加料信息(加料種類、重量等),監(jiān)視上料控制的全過程,打印加料生產(chǎn)報(bào)表,實(shí)現(xiàn)上料過程的測控管一體化,料罐自動配料控制系統(tǒng)技術(shù)資料為一種切實(shí)可行的有效方法。

料罐自動配料控制系統(tǒng)上料過程包括:加料等待、稱料、放料等待、放料及退料等五個(gè)階段。料罐自動配料控制系統(tǒng)生產(chǎn)線技術(shù)改造在加料等待階段,料罐自動配料稱重控制系統(tǒng)小車停反應(yīng)釜后加料口位置上等待控制命令。

料罐自動配料稱重系統(tǒng)在稱料階段,根據(jù)料罐自動配料控制系統(tǒng)操作人員輸入的加料參數(shù),料罐自動配料系統(tǒng)小車自動行走至指定的料位下,到位后鎖定位置,料罐稱重自動配料系統(tǒng)料倉振動電機(jī)開啟振料。

【廣州★南創(chuàng)】公司:供應(yīng)全自動配料系統(tǒng),配料稱重控制系統(tǒng),料罐自動配料系統(tǒng),稱重設(shè)備【中國十大自動配料系統(tǒng)★集成供應(yīng)商】電:020-82303306。專業(yè)提供料罐稱重配料控制系統(tǒng)設(shè)計(jì)方案、工作原理、稱重傳感器選型及報(bào)價(jià)。

上一篇:料倉自動稱重配料系統(tǒng)